パーツフィーダー詰まり・トラブル・チョコ停・不良品混入などを極力起こさない作りと考え方。

小修正で大幅にトラブルを減らすことは難しいです。

詰まりなどトラブルを減らす方法があるのなら、思い切って大幅に修正した方が効果を得られやすくなります。

クシ歯の数を5個6個と増やしても結果は変わりません。

効果的なのはクシ歯のリズムを変えること

1)クシ歯のピッチを変える、同じ形状の連続にしない

2)3個クシ歯を切ったら、スペースを空けもう一度3個切る

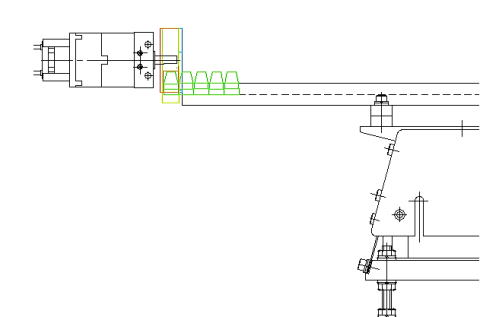

もっとも効果的なのは上画像のように空走距離をとってからもう一度クシ歯に通す。

上画像のようにクシ歯とクシ歯の間に力が逃げる構造(オーバーフロー)をもうけると特に効果が高くなります。

上の画像の場合、2カ所で力が逃げる構造(オーバーフロー)をもうけて強い力がかかるとワークが逃げる構造にしています。

オーバーフローを効果的に配置すると、単列でも複列でも数万個流した時のトラブル発生率がぐっと下がります。

パーツフィーダー内では安定した姿勢で排出し、その後姿勢を変えるのはトラブルを減らす観点からかなり有効な手段です。

左側でワークを吊った状態で、角度をつけて排出しています。

無理に水平位置までパーツフィーダーで戻すと、詰まりなどのトラブル率が飛躍的に高まります。

板金ワークの場合、ひねりやねじれ等の寸法差がありますので、薄いワークの場合などは無理にひねり戻さずにフライス加工した治具内で押さえた方が無難です。

|

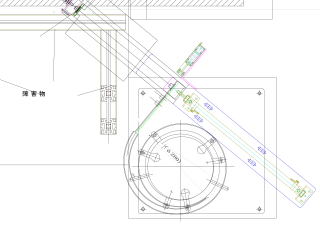

緑色の先の尖ったワークを、安定する方向で流し アクチュエーターで反転させます。 ワークにバリ・変形・寸法異常が多く見られるのでこの方法をとりました。 |

|

加工装置内部までワークをいれるのに、干渉領域が多いのでシリンダーで送り込みました。 シリンダー側にパーツフィーダーを置いてワークを送り込んで欲しいとの依頼でしたが、オフセット角度も難しく干渉領域の制限も厳しいためこの方式をご提案しました。 |

|

|

多品種共用の場合、現場の作業者になるべく簡単に調整をしてもらえるように、ごっそりアタッチメントごと交換してもらった方が調整箇所が減ってトラブルが防げます。

パーツフィーダー内にワークの取り合い基準面を合わせて複数のパーツフィーダーを作る考え方です。

|

|

現場で見ることの多いアタッチメントの詰まり。